Скорость групповой сборки пресс-формы установила новый рекорд

Групповая сборка пресс-форм ускоряется и бьет рекорды: технологические прорывы многих предприятий приводят к революции в эффективности сборных зданий

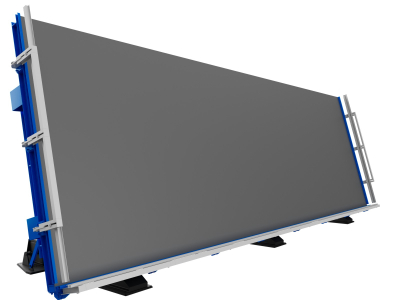

В нынешнюю эпоху ускоренной модернизации индустрии сборных зданий групповая сборочная форма, являющаяся основным оборудованием для производства сборных элементов, недавно пережила период концентрированных технологических прорывов. Такие компании, как Dezhou Haitian Machinery и Ai Li, успешно добились резкого повышения эффективности производства. Это оборудование, часто называемое в отрасли «батарейной сборочной формой», меняет производственный ландшафт отрасли, достигая таких выдающихся результатов, как «увеличение скорости на 40%» и «сокращение занимаемой площади на 2/3». Такие названия, как «комбинированная сборочная форма» и «интенсивная сборочная форма», также отражают технические преимущества в различных сферах применения.

Dezhou Haitian Machinery: «Форма для сборки аккумуляторных батарей» достигла прорыва в 7-часовом формовании

«Раньше изготовление сборных стеновых панелей с помощью одной пресс-формы занимало 12 часов. Теперь, благодаря нашей пресс-форме для групповой сборки, весь процесс от заливки до распалубки занимает 7 часов». Технический директор Dezhou Haitian Machinery Ван Лэй показал журналисту последний производственный отчёт, продемонстрировав резкое повышение эффективности оборудования. Это оборудование, разработанное в рамках Национальной программы ключевых исследований и разработок «13-я пятилетка», специалисты называют «формой для сборки аккумуляторов» из-за компактного расположения нескольких пресс-форм, напоминающих аккумуляторную батарею. Этот прорыв в ускорении производства стал возможным благодаря совместной разработке трёх основных технологий.

Во-первых, технология регулируемой полости пресс-формы снимает ограничение традиционных пресс-форм «одна пресс-форма для одноразового использования». «Раньше для производства стеновых панелей разных спецификаций требовалась замена всего комплекта пресс-форм, а наладка занимала два часа. Теперь, благодаря гидравлическому приводу, регулирующему боковую пресс-форму, можно переключаться между тремя различными размерами за 15 минут, адаптируясь к производственным потребностям стеновых панелей шириной от 1,2 до 3 метров». Ван Лэй пояснил, что эта технология в полной мере реализует модульное преимущество «комбинированной сборной пресс-формы», повышая коэффициент использования оборудования до 92%, что на 18 процентных пунктов выше среднего показателя по отрасли.

Во-вторых, система вибропрессования с несколькими источниками решает противоречие между плотностью бетона и скоростью формования. «Традиционные сборочные формы вибрируют неравномерно, что легко приводит к образованию пузырьков воздуха и трещин, а также увеличивает время отверждения. Мы устанавливаем шесть комплектов высокочастотных вибраторов по обеим сторонам и снизу формы и с помощью интеллектуального управления регулируем амплитуду и частоту, что позволяет бетону полностью сформироваться за 30 минут, сокращая время вдвое по сравнению с традиционными процессами». Ван Лэй отметил, что эта система также снижает зависимость от ручного труда, снижая трудозатраты на процесс вибропрессования на 60%.

Что ещё более примечательно, это оборудование, являясь типичной «пресс-формой для интенсивной сборки», демонстрирует значительные преимущества в использовании пространства. На демонстрационном заводе Dezhou Haitian Machinery репортёр увидел, что линия по производству пресс-форм для групповой сборки, занимающая всего 80 квадратных метров, имела суточную производительность 350 квадратных метров, в то время как традиционной линии по производству плоских пресс-форм для достижения той же производительности требовалось 240 квадратных метров. «В настоящее время это оборудование внедрено более чем на 20 заводах по производству сборных элементов в Шаньдуне и Хэбэе, а для проекта по производству внутренних стеновых панелей для социального жилья срок строительства был сокращён на 28 дней по сравнению с первоначальным планом», — добавил Ван Лэй.

Компания Ai Li «Групповая колонная форма»: время отверждения сокращено вдвое, производительность увеличена вдвое

По совпадению, компания Ai Li, специализирующаяся на высококлассном формовочном оборудовании, также недавно добилась технологического прорыва в своей системе «формы с групповыми колоннами». В отличие от «формы для сборки аккумуляторных батарей», которая предполагает компактное расположение нескольких форм, «форма с групповыми колоннами» компании Ai Li ориентирована на «конструкцию готовых компонентов», что сокращает время отверждения с традиционных для отрасли 8-10 часов до 4 часов, что удваивает производственную мощность.

«Мы обнаружили, что процесс отверждения в традиционных пресс-формах групповой сборки имеет проблему «неравномерного нагрева»: пресс-формы, расположенные ближе к паровой трубе, отверждаются быстрее, а те, что дальше, — медленнее, что приводит к увеличению общей продолжительности цикла». Чжан Минь, директор по исследованиям и разработкам компании Ai Li, пояснил, что модернизация пресс-формы с групповой колонной позволила добавить независимые каналы контроля температуры внутри пресс-форм. С помощью датчиков она могла контролировать температуру и влажность каждой группы пресс-форм в режиме реального времени, а затем интеллектуальная система могла регулировать подачу пара, обеспечивая одинаковые условия отверждения во всех полостях пресс-форм.

На производственной площадке завода сборных элементов в дельте реки Янцзы репортер стал свидетелем эффективности этой технологии: стеновая панель, отлитая в 9 утра, достигла предела прочности при распалубке к 13:00, и рабочие доставили её на склад с помощью автоматической системы распалубки. Весь процесс не требовал ручного вмешательства. «Раньше у нас было две линии по производству плоских форм, и максимальная производительность составляла 120 стеновых панелей в день. Теперь линия по производству сборных колонн может производить 240 панелей, что также позволило сэкономить 3 рабочих», — сказал Ли Ган, руководитель производства завода.

Стоит отметить, что эта «групповая колонная форма» также сочетает в себе модульные преимущества «комбинированной вертикальной формы». Её можно адаптировать в соответствии с потребностями производства. «Клиенты могут изначально установить 6 групп форм с суточной производительностью 180 панелей. По мере увеличения заказов потребуется добавить всего 4 группы форм, и суточная производительность может быть увеличена до 300 панелей. Нет необходимости в перестройке производственной линии, а инвестиционные затраты на оборудование снижаются на 40%», — сказал Чжан Минь. В настоящее время это оборудование экспортируется в страны Юго-Восточной Азии, такие как Малайзия и Вьетнам, и адаптировано для производства сборных элементов в условиях высоких температур и влажности.

Hebei New Earth: «Комбинированная вертикальная форма» повышает эффективность проекта на 150%

В реальных проектах преимущество групповой вертикальной опалубки в плане ускорения работ ещё более очевидно. Система «комбинированной вертикальной опалубки» компании Hebei New Earth Building Technology Co., Ltd., использованная в жилом комплексе в Циньхуандао, установила отраслевой рекорд производительности — 2,5 кубометра на человека в день, что на 150% больше, чем при использовании традиционных технологий.

Этот проект требовал производства 18 000 панелей для внутренних стен. График был плотным, а задача – сложной. Традиционный процесс изготовления плоских форм требовал не менее 60 человек и 3 месяцев. Мы использовали «комбинированную вертикальную форму», и справились за 35 человек и 2 месяца», – рассказал Се Вэй, руководитель проекта компании Hebei New Earth. Функция «автоматическое открытие боковой формы + автоматическая заливка» этой системы сделала производственный процесс максимально автоматизированным: бетоноукладчик точно впрыскивал бетон в полость формы в соответствии с заданными параметрами, боковая форма автоматически зажималась и фиксировалась, а процессы вибрации, отверждения и распалубки не требовали ручного вмешательства. Рабочие отвечали только за транспортировку материалов и проверку продукции.

Се Вэй также отметил, что гибкость «комбинированной вертикальной формы» сыграла ключевую роль в проекте. «В середине проекта клиент временно скорректировал толщину некоторых стеновых панелей со 150 миллиметров до 180 миллиметров. При использовании традиционных форм для замены форм требовалась как минимум трехдневная остановка, но наша «комбинированная вертикальная форма» могла завершить настройку параметров за 2 часа и возобновить производство в тот же день, не откладывая график».

Кроме того, эта «комбинированная вертикальная форма» также обладала пространственными преимуществами «интенсивной вертикальной формы». «Пространство на площадке проекта было ограничено, и традиционные плоские формы требовали разделения зоны заливки, зоны отверждения и складского помещения, что занимало большую площадь. Наша производственная линия «комбинированной вертикальной формы» объединяла все функции и занимала всего 120 квадратных метров, при этом оставалось достаточно места для хранения готовой продукции, что значительно повышало эффективность управления на площадке», — сказал Се Вэй.

Модернизация отрасли: сгруппированная вертикальная опалубка становится «двигателем эффективности» сборных зданий

Многие отраслевые эксперты заявили, что этот ускоренный прорыв в области сгруппированных вертикальных форм (включая комбинированные вертикальные формы, интенсивные вертикальные формы, вертикальные формы для батарейных групп и т. д.) не только решил проблемы «ограниченного пространства, длительного цикла и высокой стоимости» в производстве сборных компонентов, но и способствовал высококачественному развитию отрасли сборных строительных конструкций. Лю Цзюнь, директор Исследовательского центра индустриализации строительства Китайской академии строительных исследований, отметил: «В прошлом из-за низкой эффективности производства сборных компонентов стоимость зданий 装配式 была на 5–8% выше, чем у традиционных литых зданий, что препятствовало развитию отрасли. Теперь сборка групп форм сократила производственный цикл более чем на 40%, а стоимость рабочей силы снизилась. на 30–50 %. Это эффективно снизило цену единицы сборных компонентов, постепенно раскрывая ценовое преимущество зданий, построенных по технологии 装配式».

По отраслевым данным, в первой половине 2024 года уровень проникновения интеллектуальной сборки групп пресс-форм в Китае достиг 28%, что на 10 процентных пунктов больше, чем за тот же период прошлого года. Ожидается, что в течение года он превысит 35%. В то же время объем экспорта сборки групп пресс-форм также продолжает увеличиваться. В дополнение к рынку Юго-Восточной Азии заводы сборных компонентов в таких странах, как Новая Зеландия и Австралия, также начали внедрять наше оборудование для «батарейной сборки» и «сборки групп колонн», способствуя повышению эффективности мировой промышленности сборных строительных конструкций.

«В дальнейшем сборка групп пресс-форм также будет развиваться в направлении «интеллектуализации и экологизации», — предсказал Лю Цзюнь. Благодаря интеграции цифровых двойников и технологий Интернета вещей сборка групп пресс-форм обеспечит мониторинг в режиме реального времени и интеллектуальную оптимизацию всего производственного процесса. В то же время, благодаря таким технологиям, как рекуперация отработанного тепла и рециркуляция пара, энергопотребление оборудования будет еще больше снижено, что поможет

отрасли сборного домостроения достичь целей «двойного углерода».