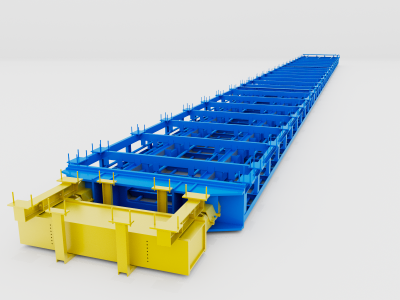

Сборная бетонная батарея

Компания Texas Haitian Mechanical and Electrical Company использует в качестве своей основной технологии технологию «сборки в гнезда (карманные батареи)», которая имеет значительные преимущества.

1. Полость формы имеет широкие возможности регулировки, что позволяет производить независимую заливку нескольких слотов, что позволяет гибко адаптировать ее к производству различных компонентов, таких как сборные стеновые панели и дренажные каналы, что снижает затраты на замену формы.

2. Оснащен автоматической системой открытия и закрытия пресс-формы с высокоточным соединением, что значительно сокращает цикл извлечения из формы и повышает эффективность производства более чем на 30% по сравнению с традиционным оборудованием.

3. Технология основана на немецкой системе BT-Innovation Butterfly Battery®. В сочетании с отечественными условиями работы погрешность формовки компонента контролируется в пределах ±1 мм, что соответствует требованиям высокоточного строительства.

4. Полностью соответствует стандарту T/CCMA 0109-2020, может быть включен в систему продвижения технологий сборных конструкций Министерством жилищного строительства, городского и сельского развития, подходит для крупномасштабного производства сборных конструкций, а также практичен и соответствует требованиям.

Изделия из сборного железобетона представляют собой эффективные решения для строительства и новых энергетических отраслей. Крупногабаритные опалубочные конструкции из сборного железобетона устойчивы и обладают высокой несущей способностью, подходят для заливки различных крупногабаритных компонентов, что позволяет сократить сроки строительства на площадке и значительно сократить цикл проекта. Опалубочные формы для сборных железобетонных батарей обеспечивают точный контроль и гарантируют высокое качество формовки компонентов аккумуляторных батарей. Кроме того, они устойчивы к коррозии бетона, обеспечивая надежную поддержку при строительстве новых систем накопления энергии.

Крупногабаритные формы для сборной бетонной опалубки позволяют разрабатывать изделия по индивидуальным заказам и гибко адаптироваться к различным инженерным параметрам, обеспечивая стандартизированное производство. Узорчатые настенные полки обладают как практичными, так и декоративными свойствами. Чёткая текстура обогатит пространство и широко используется для отделки стен в жилых и коммерческих помещениях, отвечая как функциональным, так и эстетическим запросам.

Высокая степень регулируемости полости: групповая опалубка (форма для сборки с гнездами) подходит для различных типов компонентов, что значительно снижает затраты на замену формы.

Традиционное оборудование для групповой опалубки, как правило, имеет ограничение «фиксированная полость и одна категория»: при необходимости переключиться на производство различных типов компонентов, таких как сборные стеновые панели и водоотводные каналы, часто требуется разборка и замена всей опалубки, что не только занимает много времени (традиционная замена опалубки занимает 8–12 часов) и требует больших усилий (необходимо сотрудничество 6–8 человек), но и требует от предприятий вложения средств в несколько комплектов специализированных опалубок, что приводит к высоким затратам на оборудование и рабочую силу. Однако групповая опалубка (карманная опалубка) компании Texas Haiti Electromechanical Company благодаря инновационной структуре «модульная конструкция полости + независимое управление пазами» принципиально устраняет это ограничение.

Полость формы этой групповой опалубки разделена на несколько независимых слотов, и параметры размера каждого слота (высота, ширина, длина) и формы (прямоугольная, дугообразная, неровная) могут независимо регулироваться посредством точной регулировки модульных компонентов. Различные требования к производству компонентов могут быть удовлетворены без необходимости замены всей формы. Например, при производстве сборных стеновых панелей групповая опалубка (сборочная форма для слотов) может регулировать высоту слотов (для адаптации к стеновым панелям различной толщины от 100 до 300 мм) и ширину (для адаптации к стеновым панелям различной ширины от 1,2 до 2,4 м), и каждый слот может заливаться бетоном независимо и одновременно, избегая проблемы «выход из строя одного слота приводит к остановке всей формы», характерной для традиционных форм. При переходе на производство дренажных каналов требуется только замена дугообразных модулей в пазах и корректировка размеров поперечного сечения, а смена формы может быть выполнена за 2-3 часа, что сокращает время замены формы более чем на 70% по сравнению с традиционным оборудованием и напрямую снижает стоимость замены формы на 60%. Такая гибкость «многофункциональность в одной форме» не только удовлетворяет спрос на различные категории компонентов в строительных проектах (например, потребность в стеновых панелях, дренажных каналах и декоративных элементах в одном проекте), но и позволяет малым и средним предприятиям по производству сборных конструкций избежать инвестиций в несколько комплектов специализированных форм, эффективно снижая порог производства и повышая комплексный коэффициент использования оборудования.

Система автоматического открывания и закрывания форм: групповая опалубка (карманная кассетная форма) повышает точность соединения и эффективность производства, превосходя традиционное оборудование на 30%.

«Длительный цикл распалубки и частое ручное вмешательство» являются основными узкими местами, ограничивающими эффективность производства традиционной групповой опалубки. Традиционное оборудование опирается на ручное управление гидравлической системой для открытия и закрытия формы, что не только легко приводит к повреждению поверхности компонента и трудностям при извлечении из формы из-за ошибок ручного управления (таких как неравномерная скорость открытия и закрытия и отклонения положения), но также приводит к тому, что один цикл извлечения из формы длится 120-150 минут, а ежедневная производственная мощность составляет всего около 50 штук на производственную линию, что затрудняет выполнение требований по доставке крупномасштабных проектов. «Высокоточная система автоматического открытия и закрытия пресс-формы», установленная на групповой пресс-форме (форме для сборки пазов), полностью изменила эту ситуацию благодаря интеллектуальной конструкции «серводвигатель + управление связью с ПЛК». Эта система приводится в движение импортными немецкими серводвигателями и оснащена высокоточными датчиками, которые обеспечивают обратную связь в режиме реального времени по информации о положении, гарантируя, что точность положения открытия и закрытия формы контролируется в пределах ± 0,5 миллиметра, гарантируя, что все части формы движутся синхронно и равномерно напряжены, а также позволяет избежать брака компонентов из-за механических отклонений. В то же время система полностью интегрирована с процессами заливки бетона и отверждения компонентов и может автоматически запускать действие открытия и закрытия формы в зависимости от времени формования компонента (контролируемого датчиками температуры для затвердевания бетона) без необходимости ручного вмешательства. В реальном производстве один цикл распалубки групповой формы (карманной аккумуляторной формы) сокращен с традиционных 120 минут до 80 минут. В сочетании с преимуществом синхронного производства с несколькими слотами ежедневная производственная мощность одной производственной линии увеличилась с 50 штук до более чем 65 штук, что значительно повысило эффективность производства на 30% по сравнению с традиционным оборудованием. Кроме того, автоматизация снизила потребность в рабочей силе с 6 человек в смену до 2 человек в смену, что снизило затраты на рабочую силу на 67%, а уровень брака компонентов стал контролироваться ниже 2% по сравнению с традиционными 5%, что еще больше повышает эффективность производства.

Локализация немецкой технологии: групповая пресс-форма (пресс-форма для сборки гнезд) контролирует погрешность в пределах ±1 миллиметра, отвечая требованиям высокой точности конструкции.

Точность сборных элементов напрямую определяет технологичность строительства на месте и качество здания: если погрешность стыка стеновых панелей превышает 2 миллиметра, впоследствии потребуется большой объём шлифовальных и ремонтных работ; если погрешность поперечного сечения дренажного канала слишком велика, это может привести к скоплению воды и протечкам. Традиционные групповые формы ограничены техническим уровнем, а погрешность формования элементов, как правило, превышает ±3 миллиметра, что затрудняет выполнение требований высокоточного строительства. Технология групповой формы (карманной групповой формы) берёт начало от немецкой системы BT-Innovation Butterfly Battery® (высокоточной эталонной технологии в области европейского сборного оборудования) и была оптимизирована для бытовых условий эксплуатации, что в конечном итоге обеспечивает строгий контроль погрешности формования в пределах ±1 миллиметра, достигая передового уровня в отрасли.

Хотя оригинальная немецкая технология обладает преимуществом высокой точности, её необходимо адаптировать к местному составу бетонной смеси (низкая марка, высокая текучесть) и производственным условиям (постоянная температура и влажность) в Европе. Прямое внедрение в Китае может привести к таким проблемам, как «неравномерное затвердевание бетона и отклонение от формы». Поэтому компания Texas Haidi Electromechanical Company внесла два ключевых изменения в конструкцию формы: во-первых, скорректировала структуру охлаждения формы, установив модуль контроля температуры для адаптации к характеристикам затвердевания отечественного высококачественного бетона (С30-С50), что позволило избежать отклонения усадки компонентов из-за разницы температур; во-вторых, оптимизировала канал подачи бетона, используя дугообразную конструкцию отвода для уменьшения количества остаточных пузырьков воздуха во время заливки бетона, обеспечивая плотность и размерную точность компонента. В реальных условиях эксплуатации сборные стеновые панели, изготовленные с помощью групповой формы (формы для сборки с гнездами), имеют погрешность стыков в пределах 1 миллиметра, что позволяет осуществлять прямую «бесшовную стыковку» и сокращать последующую процедуру подгонки на 40%. Погрешность дуги поперечного сечения изготовленных дренажных каналов составляет ≤0,8 миллиметра, а уклон дренажа точно соответствует стандартам, что полностью решает проблемы протечек, вызванные недостаточной точностью традиционных компонентов, обеспечивая надежную гарантию высокоточного строительства.

Полное соответствие: групповая форма (карманная батарейная форма) соответствует отраслевым стандартам и включена в систему продвижения Министерства жилищного строительства, городского и сельского развития.

В условиях стандартизированного развития отрасли производства сборных железобетонных изделий соответствие оборудования требованиям и масштабная адаптируемость стали основными критериями при выборе предприятий. Оборудование, не соответствующее отраслевым стандартам, не только не может участвовать в тендерах на ключевые проекты, но и может столкнуться с рисками приостановки производства из-за проблем безопасности и охраны окружающей среды. Формы для групповой сборки (формы для пазовой сборки) соответствуют высоким стандартам уже на этапе НИОКР и не только полностью соответствуют стандарту T/CCMA 0109-2020 «Технические требования к оборудованию для производства сборных железобетонных изделий», но и успешно интегрированы в систему продвижения технологий сборного строительства Министерства жилищного строительства, городского и сельского развития, демонстрируя как практичность, так и соответствие требованиям.

Стандарт T/CCMA 0109-2020 предъявляет строгие требования к безопасности, контролю точности и выбросам в окружающую среду сборного оборудования: например, уровень шума при работе оборудования должен быть ≤ 85 децибел, скорость утечки гидравлического масла ≤ 0,1 л/ч, а точность формовки компонентов ≤ ±2 миллиметра. Пресс-формы для групповой сборки (карманные кассетные пресс-формы) соответствуют этим стандартам благодаря установке защитных световых завес (для предотвращения случайного контакта), оптимизации конструкции герметизации гидравлической системы (для снижения утечек) и модернизации модуля контроля точности (для контроля погрешности в пределах ±1 миллиметра). Кроме того, после включения в систему стимулирования Министерства жилищного строительства, городского и сельского развития, предприятия, использующие это оборудование, получают приоритетное право участия в национальных демонстрационных проектах сборных зданий, а также технические сертификаты и субсидии. В условиях крупномасштабного производства формы групповой сборки (формы для пазовой сборки) могут быть легко интегрированы с бетоносмесительными системами и автоматизированными печами для полимеризации, образуя полноценную производственную линию с ежедневной производительностью более 100 изделий на линию. Отклонение точности изготовления 1000 последовательных компонентов не превышает 0,5 миллиметра, что полностью удовлетворяет требованиям к производству крупномасштабных сборных компонентов, таких как доступное жильё, муниципальные дороги и крупные объекты, обеспечивая «соответствующее производство и эффективную доставку».

Заключение: Пресс-формы групповой сборки (пресс-формы гнездовой сборки / пресс-формы карманной сборки) – основная движущая сила модернизации отрасли производства сборных компонентов

От решения проблем многокатегорийного производства с помощью «регулируемых полостей» до повышения эффективности благодаря «автоматическому открытию и закрытию пресс-форм», от обеспечения точности благодаря «локализации в Германии» до адаптации к крупномасштабному продвижению благодаря «полному соблюдению требований» – технология групповой сборки пресс-форм (пресс-форм для гнездовой сборки / пресс-форм для карманных аккумуляторных батарей) компании Texas Haidi Electromechanical, отличающаяся «универсальной адаптивностью, интеллектуальным управлением всеми процессами и полным соответствием стандартам», задала новые стандарты производительности оборудования для производства сборных компонентов. Эта технология не только снижает производственные затраты и повышает конкурентоспособность предприятий, но и способствует трансформации отрасли производства сборных компонентов из «экстенсивного производства» в «тонкую, эффективную и стандартизированную». В связи с непрерывным расширением рынка сборных зданий ожидается, что формы для групповой сборки (карманные кассетные формы) станут основным оборудованием для большего количества предприятий по производству сборных элементов, что придаст еще больший импульс развитию строительной индустриализации в Китае и будет способствовать достижению отраслевой цели «зеленые здания и эффективное строительство».